Automatisierung ist unser Standard

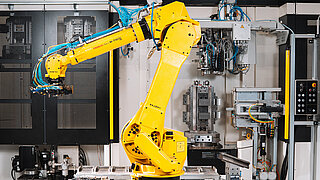

Wir wissen, dass Erfolg in der Lohnfertigung auf kontinuierlicher Weiterentwicklung beruht. Deshalb ist Automatisierung unser Standard – die Grundlage unserer täglichen Arbeit. Wir fokussieren uns auf die Verbindung bewährter Prozesse mit innovativer Technologie.

Erfahren Sie jetzt, wie auch Sie davon profitieren.

Nahtlos digital und hochautomatisiert Entlang des gesamten Fertigungsprozesses

Durch den Einsatz modernster Robotics steigern wir die Effizienz in allen Bereichen, unsere hochautomatisierten Maschinen passen sich nahtlos an die Anforderungen Ihrer Bauteile an und mannlose Fertigungsschichten setzen Ihre Projekte schnell und kosteneffizient um ohne Kompromisse in Qualität und Präzision.

Am liebsten überzeugen wir Sie persönlich: Gerne führen wir Sie durch unsere Fertigung und zeigen Ihnen, wie wir Effizienz und Qualität in Einklang bringen. Oder lesen Sie weiter und lernen Sie nur einige unserer automatisierten und digitalisierten Maßnahmen kennen.

Jetzt Kontakt aufnehmen und persönlichen Besuchstermin vereinbaren

Digitale CAD/CAM Kopplung

Alle Prozessschritte sind bei uns über unsere HYDAC CAD/CAM Kopplung digital miteinander vernetzt. Das bedeutet für Sie höchste Präzision in jedem Detail:

- Fehler durch manuelle Übertragung gehören der Vergangenheit an: Ihre komplexen Steuerblöcke werden exakt so gefertigt, wie sie konstruiert wurden, mit engsten Toleranzen.

- Schneller zum Ziel: Durch die automatisierte Programmierung unserer Maschinen und optimierte Abläufe reduzieren sich Entwicklungs- und Fertigungszeiten. So erhalten Sie Ihre Bauteile schneller und können Ihre Projekte zügiger vorantreiben.

- Kosteneffizienz: Fehlerfreie Prozesse und optimierte Materialausnutzung senken die Kosten. Unsere digitale Infrastruktur stellt sicher, dass jede Ressource maximal effizient genutzt wird.

- Maximale Flexibilität: Änderungen am Design? Neue Varianten? Unser digitaler Workflow ermöglicht schnelle Anpassungen und eine agile Produktion, die sich exakt an Ihre Anforderungen anpasst.

Automatisierte Spannvorrichtung

Um verschiedene Bauteile effizient zu fertigen, setzen wir auf automatisierte Spanntechnik mit Roboterhandling. Die Kombination aus Mehrfachspannvorrichtungen und automatisiertem Beladen bringt entscheidende Vorteile:

- Höhere Auslastung: Mehrere Rohlinge werden parallel gespannt und bearbeitet, wodurch sich die Durchlaufzeiten pro Bauteil deutlich reduzieren.

- Präzises Handling: Roboter übernehmen das exakte Einlegen und Positionieren der Werkstücke – gleichbleibende Präzision ist garantiert.

- Kosteneffiziente Fertigung: Die Mehrfachbearbeitung in einer Vorrichtung steigert die Auslastung der Maschinen und senkt die Stückkosten.

- Flexibilität: Unterschiedliche Bauteilvarianten können im selben Spannsystem integriert werden, was Rüstzeiten minimiert und schnelle Anpassungen ermöglicht.

Digitales Werkzeugmanagement

Für maximale Transparenz und Prozesssicherheit ist jedes Werkzeug in unserer Fertigung mit einem QR-Code versehen. Dieser enthält alle relevanten Informationen und ist direkt in unser digitales System eingebunden:

- Schnelle Identifikation: Mit einem Scan sind alle Werkzeugdaten sofort verfügbar – von Geometrie über Standzeit bis hin zum Einsatzort.

- Nahtlose Rückverfolgbarkeit: Jedes Werkzeug ist eindeutig dokumentiert, was eine lückenlose Historie und volle Transparenz ermöglicht.

- Vorausschauende Planung: Verschleißdaten und Wartungsintervalle sind jederzeit abrufbar, wodurch ein rechtzeitiger Austausch sichergestellt wird.

- Fehlerreduktion: Verwechslungen oder falsche Zuordnungen werden ausgeschlossen, da jedes Werkzeug eindeutig identifiziert wird.

Automatisiertes Werkzeugmagazin

Auch das Herzstück unserer Fertigung, das automatisierte Werkzeugmagazin mit bis zu 4.000 Werkzeugen, ist vollständig in unseren digitalen Workflow eingebunden. Für maximale Flexibilität und Effizienz bei jedem Fertigungsschritt:

- Vielfalt ohne manuelles Nachrüsten: Mit einer Kapazität von bis zu 4.000 Werkzeugen können wir eine große Vielfalt an Bearbeitungsmöglichkeiten anbieten, ohne dass manuelle Eingriffe zum Wechseln der Werkzeuge nötig sind.

- Mannlose Fertigung und reduzierte Kosten: Durch die automatisierte Werkzeugverwaltung können unsere Maschinen über längere Zeiträume ohne Personal arbeiten. Das steigert die Effizienz und senkt die Produktionskosten.

- Maximale Effizienz: Der automatische Werkzeugwechsel ist deutlich schneller als ein manueller. Dadurch minimieren wir Rüstzeiten und maximieren die Auslastung der Maschinen.

- Erhöhte Prozesssicherheit: Das System überwacht den Zustand jedes einzelnen Werkzeugs. Es erkennt Verschleiß frühzeitig und plant den Austausch oder das Nachschleifen vorausschauend, was die Prozesssicherheit und die Bauteilqualität erhöht.

Intelligentes Kühlschmierstoffmanagement

Qualität und Präzision in der Zerspanung sind untrennbar mit einem geregelten Kühlschmierstoffmanagement verbunden. Bei uns verlassen wir uns nicht auf manuelle Prüfungen:

- Maximale Prozesssicherheit: Permanente Überwachung und automatische Korrektur der KSS-Parameter sichern stabile Bedingungen für jede Bearbeitung – von der ersten bis zur letzten Stunde. Das minimiert Abweichungen und sorgt für eine konstant hohe Bauteilqualität.

- Längere Werkzeugstandzeiten: Optimal gekühlte und geschmierte Werkzeuge verschleißen langsamer. Das reduziert Werkzeugbrüche, steigert die Effizienz und senkt indirekt Ihre Fertigungskosten.

- Umweltfreundlich und nachhaltig: Durch die präzise Steuerung wird der Verbrauch von KSS optimiert und die Lebensdauer verlängert. Das schont nicht nur Ressourcen, sondern reduziert auch die Entsorgungskosten und unseren ökologischen Fußabdruck.

Interessiert am automatisierten Kühlschmierstoffmanagement von HYDAC? Besuchen Sie unsere Fertigung für einen direkten Einblick oder kontaktieren Sie uns jetzt.

Effiziente Späne-Entsorgung

Nachhaltigkeit ist tief in unserer Unternehmenskultur verankert, deshalb setzen wir in unserer Fertigung auf nachhaltige Prozesse und eine effiziente Kreislaufwirtschaft. Ein Beispiel dafür ist unsere optimierte Späne-Entsorgung mit integrierter Rückführung von Kühlschmierstoffen und Ölen.

- Schnelle und platzsparende Entsorgung: Durch die Brikettierung der Späne reduzieren wir das Volumen um bis zu 90 %. Das spart nicht nur Lagerfläche, sondern verwandelt lose Späne auch in kompakte, wertvolle Ressourcen.

- Reduzierte Transportemissionen: Weniger Volumen bedeutet weniger Transportfahrten. So verringern wir Transportemissionen und den ökologischen Fußabdruck unserer Logistik.

- Rückgewinnung von Fluiden: Während des Brikettierungsprozesses werden anhaftende Kühlschmierstoffe und Öle aus den Spänen gepresst. Wir reinigen diese und führen sie wieder in den Kreislauf zurück. Das senkt unseren Verbrauch an neuen Schmierstoffen und reduziert langfristig unseren CO2-Ausstoß.

Christof Romp, Geschäftsbereichsleitung HYDAC Produktionstechnik

Wir setzen auf kontinuierlichen Fortschritt. Mit über Jahrzehnten gewachsenem Know-how als Basis investieren wir fortlaufend in moderne Technologien und unsere hochautomatisierte Infrastruktur. So optimieren wir Fertigungsprozesse, senken Kosten und bieten Ihnen erstklassige, aber dennoch kosteneffiziente Lösungen.

Häufig gestellte Fragen

Wie unterscheidet sich die HYDAC CAD/CAM Kopplung von konventionellen Prozessen?

Der herkömmliche CAD/CAM Prozess erfordert oft einen hohen Programmieraufwand, der je nach Komplexität des Bauteils bis zu drei Wochen in Anspruch nehmen kann.

Wir setzen auf nahtlose Automatisierung. Denn unsere HYDAC CAD/CAM Kopplung reduziert diesen Aufwand erheblich. Durch die effiziente Anbindung an die CAD-Daten können wir die Programmierzeit deutlich verkürzen, selbst bei komplexen Bauteilen. In den meisten Fällen liegt die durchschnittliche Programmierzeit nur bei wenigen Tagen.

Welche Vorteile bietet mir die digitale Kopplung bei der Fertigung von Prototypen oder Kleinserien?

Unsere digitale CAD/CAM Kopplung ist nicht nur bei Großserien, sondern auch bei Prototypen und Kleinserien von großem Vorteil. Da der gesamte Workflow digital vernetzt ist, können wir Designänderungen schnell und ohne großen Aufwand umsetzen. Die automatisierte Programmierung unserer Maschinen macht eine agile und kosteneffiziente Produktion möglich, selbst bei geringen Stückzahlen. So erhalten Sie Ihre Prototypen schneller und können Ihr Produkt zügiger zur Marktreife bringen.

Was bedeutet die automatisierte Werkzeugverwaltung für die Qualität und Zuverlässigkeit meiner Bauteile?

Unser automatisiertes Werkzeugmagazin hat einen direkten und entscheidenden Einfluss auf die Qualität und Zuverlässigkeit Ihrer Bauteile. Während in konventionellen Fertigungen der Werkzeugwechsel oft manuell und die Überwachung weniger präzise ist, sorgt unser System für eine durchgehende Prozesssicherheit.

Denn jedes unserer 4.000 Werkzeuge wird kontinuierlich überwacht. Das System erkennt frühzeitig jeden Verschleiß und plant den Austausch oder das Nachschleifen vollautomatisch und vorausschauend. Das sorgt dafür, dass wir zu jedem Zeitpunkt mit dem optimalen Werkzeug arbeiten. So können wir Toleranzen exakt einhalten, Oberflächengüten maximieren und die gleichbleibend hohe Qualität Ihrer Bauteile sicherstellen – von der ersten bis zur letzten gefertigten Einheit.

Wie genau funktioniert das vollautomatisierte Kühlschmierstoffmanagement von HYDAC?

Während in vielen Betrieben die KSS-Konzentration manuell geprüft und nachgefüllt wird, übernehmen bei uns Sensoren und eine zentrale Steuereinheit diese Aufgabe vollautomatisch:

- Permanente Überwachung: Dezentrale Fluid Controller messen kontinuierlich die KSS-Parameter an den Messstellen und Kühlmitteltanks.

- Intelligente Korrektur: Bei Abweichungen wird sofort und automatisch eine Gegenmaßnahme eingeleitet, um die Konzentration wieder ins Gleichgewicht zu bringen.

- Proaktive Warnung: Erreicht die Konzentration einen kritischen Wert, wird unser Personal automatisch benachrichtigt.

Durch diese intelligente Steuerung werden manuelle Eingriffe überflüssig, wodurch wir einen gleichbleibend hohen Standard in der Fertigung sicherstellen. Das Ergebnis sind nicht nur stabilere Prozesse und eine verbesserte Bauteilqualität, sondern auch eine effizientere Ressourcennutzung.

Welche Vorteile bietet das vollautomatisierte Kühlschmierstoffmanagement hinsichtlich Nachhaltigkeit?

Unser System ist nicht nur effizient, sondern auch umweltfreundlich und nachhaltig. Durch die präzise Steuerung verbrauchen wir nur so viel KSS wie unbedingt nötig. Das verlängert die Lebensdauer der Emulsion und reduziert den Verbrauch sowie die Entsorgungskosten. Dieser ressourcenschonende Ansatz ist Teil unserer Philosophie, Ihnen eine moderne Lohnfertigung zu bieten, die nicht nur wirtschaftlich, sondern auch ökologisch verantwortungsvoll agiert.